半導体製造

CMOSイメージセンサー後工程部門を軸に、国内外のお客様向けに半導体製品の後工程生産を受託しています。

半導体後工程ではトップクラスの清浄度「クラス100」クリーンルーム内での一貫工程と、

お客様のご要望に応じた多品種・少量生産が可能で、高品質な製品を効率的に製造できます。

30年間の技術や経験を活かし、カスタム品の設計相談や各種検査にも対応するとともに、

外部委託先、協力会社と連携し、イメージセンサー後工程のあらゆるニーズに対応します。

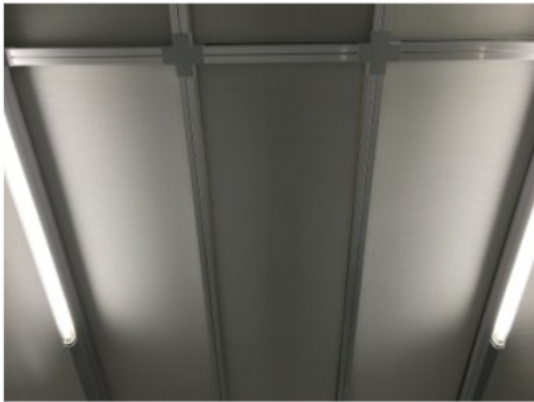

クラス100 クリーンルーム

HEPAフィルター

0.5um パーティクルゼロ

ダウンフロー

イメージセンサーパッケージバリエーション

| セラミックパッケージ | iBGA パッケージ | 透明樹脂モールド成型 |

|---|---|---|

自社工場にて対応可能 | 委託工場にて対応可能 | 委託工場にて対応可能 |

| COB(Chip on board) | iCSP パッケージ | |

自社工場にて対応可能 | 委託工場にて対応可能 | |

| *要求仕様によって対応できないケースもございます。 | ||

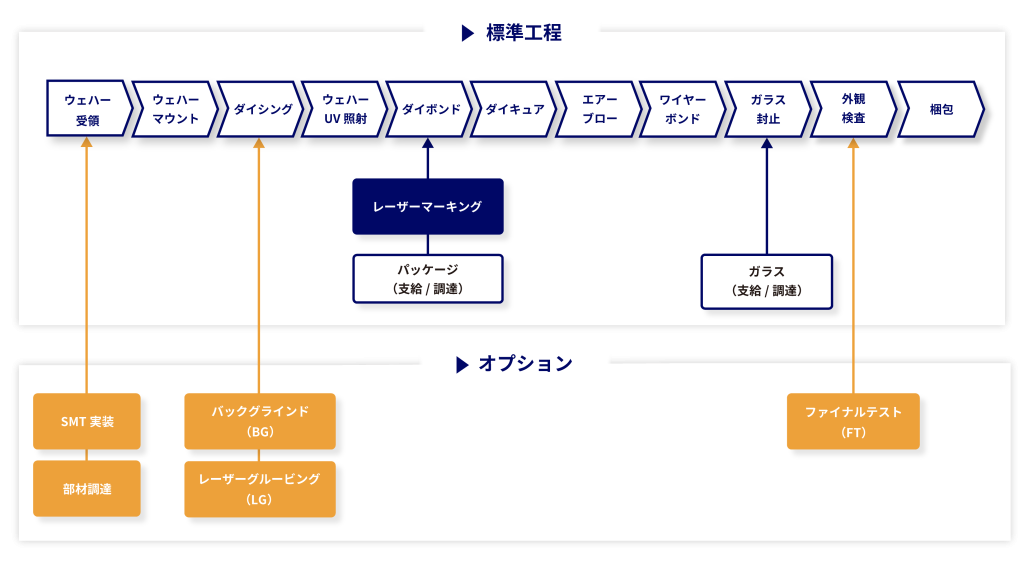

イメージセンサー後工程 主要プロセス

代表的な当社での生産プロセスです。上記の代表プロセス以外にもご要望に応じて、部材調達やSMT実装などの対応も可能です。

ウェハーは、8インチ(200mm)、12インチ(300mm)共に対応可能です。受入後は、クラス100のクリーンルーム内のデシケータで保管します。

ダイシングテープに、ウェハーを貼ります。

センサー表面に異物や汚れが付くことはありません。又、ご要望に応じてバックグラインド(BG)も対応可能です。

シリコンウェハーを個々のチップ(ダイ)に切り離します。最適なブレードや速度を設定し、シリコン粒子の付着やチッピングの発生を防ぎます。

ダイシングテープの粘着力を低下させて、チップ(ダイ)をピックアップ出来るようにします。

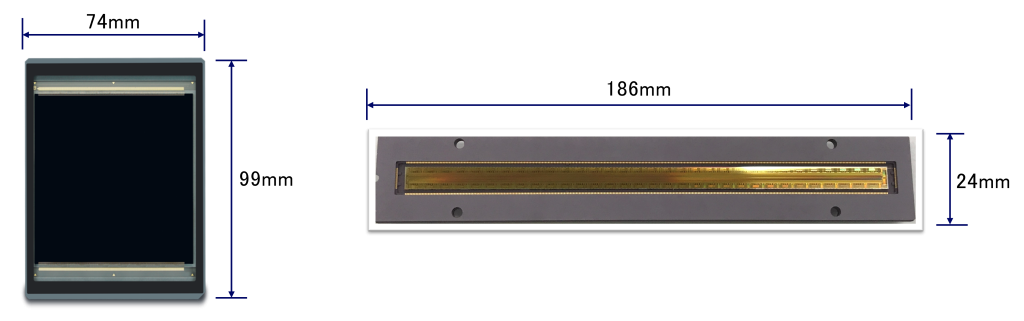

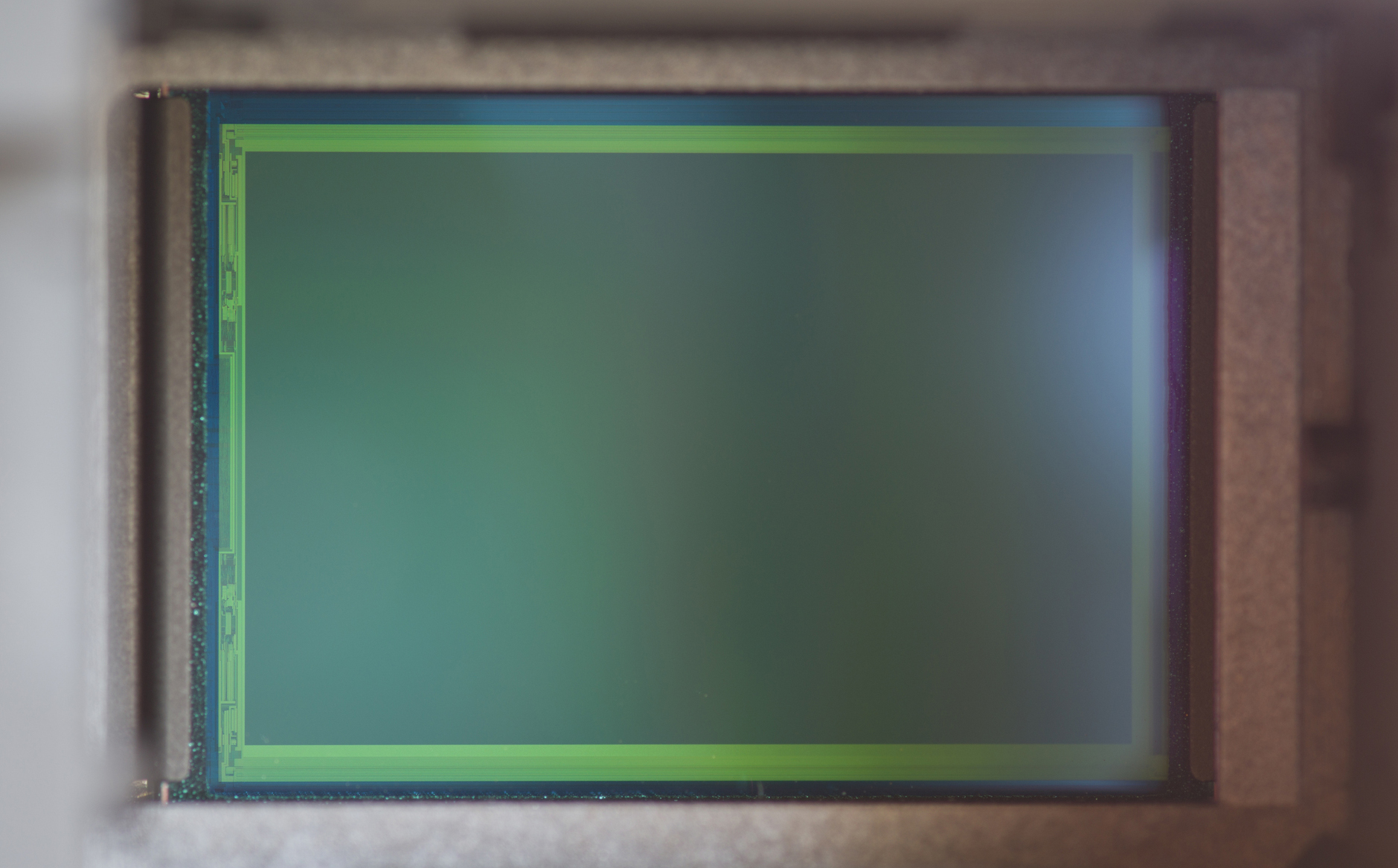

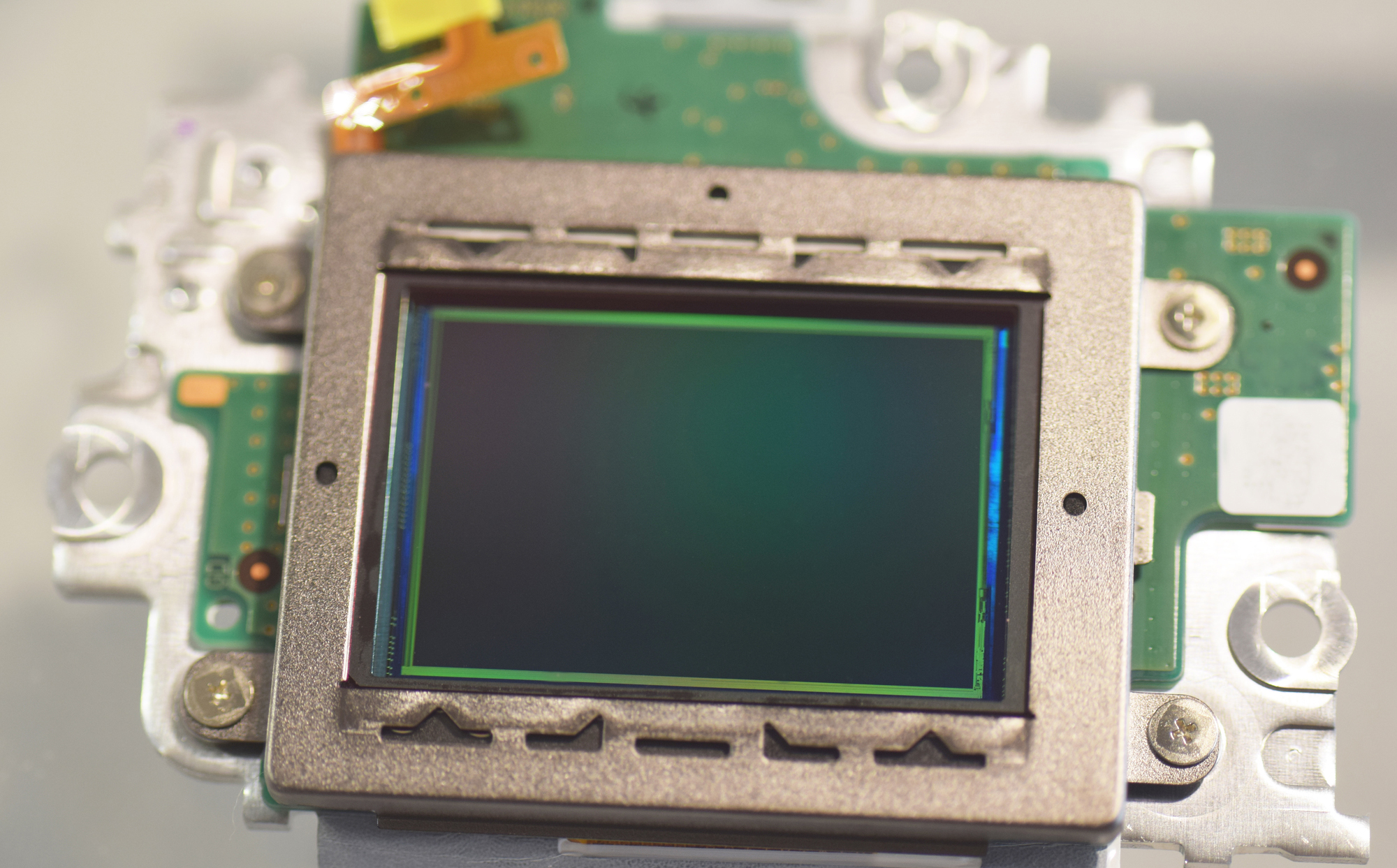

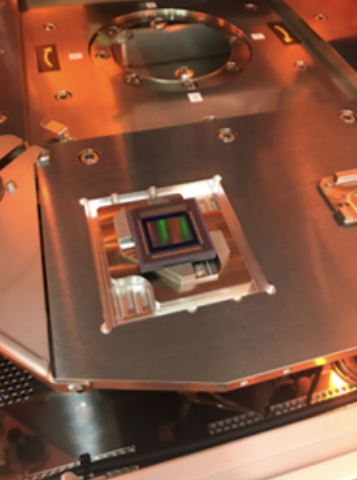

チップ(ダイ)をパッケージに高精度で取り付けます。チップ(ダイ)サイズは、エリアセンサーでは最大□70mm、ラインセンサーでは、最長170mm等、大小さまざまなサイズに対応できます。

ダイボンド接着剤を、熱を加えて硬化させます。

ガラスで封止する前に、クリーニングをします。

内部に異物が入らないように、パッケージ上部にガラスを貼付けます。

UV封止、熱硬化、テープ留めなど、ご要望に応じた封止方法に対応できます。

封止内部の異物、シミ、ワイヤー等の異常や外観に異常がないか検査します。

できあがったセンサーをお客さまへ防湿梱包をして出荷します。

主要プロセス

ダイシング

ダイボンディング

ワイヤーボンディング

カバーガラス封止

製造実績

最大エリアセンサー

最長ラインセンサー